|

|

|

|||||

| マテックス建材株式会社 |

|

|

|

|||||

| Home > AE製品情報 > AE製品検査装置 |

| ◆ アコースティックエミッション(AE)製品検査 |

|||||||

| ● アコースティックエミッション(AE)製品検査システム | |||||||

|

|||||||

| アコースティックエミッショを応用すると、従来の検査技術では困難であった加工中の亀裂検査や溶接不良などを検査可能になります。その応用範囲は広く、自動車や電子部品の製品検査などさまざまな製品に応用することが可能です。準標準装置として下記の製品を御用意していますが、他に標準のAE計測システムの改造、包絡線検波処理システムの提供などによりさまざまな検査に対応できます。新しい検査技術の開発についてもお手伝い致しますので、御遠慮なく御相談下さい。 | |||||||

|

|||||||

| ● アコースティックエミッション(AE)による製品検査例 | ||||||

| アコースティックエミッション(AE)による製品検査例を下記に示します。ここで紹介した製品検査例はほんの一部にすぎません。 御希望の検査事例がありましたら御連絡下さい。 |

||||||

|

|

|

||||

| ◆ AE金型診断システム(AEMDS) |

||||||

| ● AE金型診断システム(AEMDS)の特徴 | ||||||

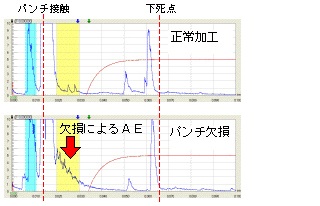

| アコースティックエミッションは、金属の亀裂進行や摩擦摩耗の進行に伴い発生します。金型の異常であるパンチやダイの欠損や摩耗、バリの発生やカス上がりによる2度打などは、現象としては金属の亀裂、摩耗、摩擦現象と考えることができます。したがって金型の各異常の発生時にはAEが発生します。本製品は、金型の異常に伴い発生したAEを検出して、金型の異常を評価します。AEは加工中に発生するので、プレス中に異常を検出することができます。すなわち、不良品の発生を最小限に抑えることができます。 | ||||||

| ● 検出原理 | ||||||

| 正常な状態で稼働している金型から放出されるAEの発生パターンに対し、金型に異常が発生した場合には、異常の内容固有のタイミングでAEが発生します。検出対象の異常が発生するタイミングにゲートを設定し、このゲート内で発生するAEの振幅やエネルギーの変化等から異常の発生を判断します。本装置は上記のようにプレス機の加工のタイミングを判断して異常の発生を検出します。したがって本装置の動作にはカム信号などの加工タイミングが判断できる電気信号が必要です。 | ||||||

| ● 仕様概要 | ||||||

|

||||||

|

||||||

| ◆ AEレーザー溶接検査装置(AELMDS) |

||||||

| ● AEレーザー溶接検査装置(AELMDS)の特徴 | ||||||

| 近年、レーザー溶接の技術が向上し、自動車、電子部品製作など、さまざまな溶接にレーザーが使用されるようになってきました。しかし、溶接の品質保証の方法は、加工後の強度試験や溶接部の切断面の観察などのように破壊検査に頼るところが多く、非破壊で、しかも全数の検査が可能な検査方法が求められていました。アコースティックエミッション(AE)は、金属材料の亀裂進行過程で発生するだけでなく、金属の溶融過程でも発生します。レーザー溶接時に発生するAEの特徴量から溶込み量を評価することができます。 | ||||||

| ● 検査原理 | ||||||

| レーザーが溶接部に衝突して溶け込みが開始するとAEが発生し、発生したAEの面積(AEエネルギー)と溶け込み量に相関があります。本装置は、溶込み時に発生するAEのエネルギーを計測し、溶込み不良や貫通、あるいは異物付着による表面焼けなどを検出することができます。本装置の動作にはレーザー照射タイミングの電気信号が必要です。 | ||||||

| ● 仕様概要 | ||||||

|

||||||

|

||||||

| ◆ AEダイス傷検査装置(AEDMDS) |

||||||

| ● AEダイス傷検査装置(AEDMDS)の特徴 | ||||||

| 引き抜き加工における製品の品質の中でも、ダイス傷と呼ばれる引き抜き時に生じる線材傷が品質異常としてもっとも深刻で、また発生率も高く、自動化の大きな妨げとなっています。アコースティックエミッション(AE)は摩擦・摩耗現象によって発生します。ダイス傷(線材傷)は、ダイスと線材間の摩擦・摩耗現象が大きくなって生じると考えることができますから、ダイス加工中に発生したAEの挙動からダイス傷の発生を評価することができます。 | ||||||

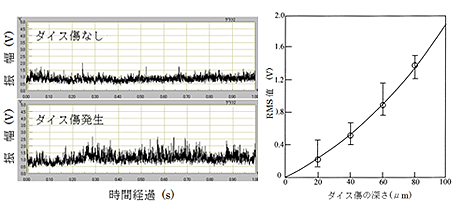

| ● 検査原理 | ||||||

| 左図に、ダイス傷の発生していない場合のAEの振幅の変化と、ダイス傷が発生した場合のAEの振幅の変化を示します。ダイス傷が発生するとAEの振幅が増大することが分かります。傷が深くなると言うことは、摩耗量が大きくなったと考えることができます。右図に傷の深さとAEのRMS値の関係を示しますが、傷深さとAEのRMS値に相関があることが分かります。AEDMDSはダイスから発生するAEを検出し、その振幅やRMS値や信号の連続性からダイス傷の発生を検知することができます。AEセンサの設置は簡単で、ダイスあるいはダイスボックスに取り付けて使用します。 | ||||||

| ● 仕様概要 | ||||||

|

||||||

|

||||||

| ◆ AE研削焼け検査装置(AEGBDS) |

||||||

| ● AE研削焼け検査装置(AEGBDS)の特徴 | ||||||

| 研削焼けは主に砥粒の切れ刃の低下や目詰まりによって発生します。通常は、研削焼けを防止するために定期的にドレッシングを実施していますが、突発的な目づまりの発生による研削焼けを防止することはできません。アコースティックエミッション(AE)は摩擦・摩耗現象によって発生します。研削加工において、砥石の接触面は一種の摩擦・摩耗現象と考えることができます。目づまりや研削焼けが発生すると摩擦力が増大するので、研削加工中のAE挙動から目づまりや研削焼けを評価することができます。 | ||||||

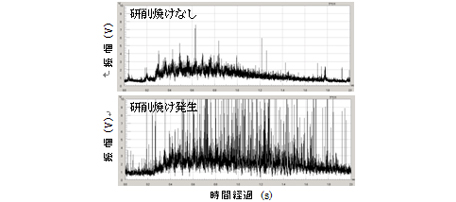

| ● 検査原理 | ||||||

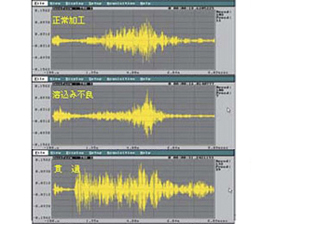

| 下記に、研削焼けの発生していない場合のAEの包絡線検波波形と研削焼けが発生した場合のAEの包絡線検波波形を示します。研削焼けが発生するとAEの振幅が増大することが分かります。このように、研削加工中に発生するAEを検出し、その振幅やエネルギー値、信号の連続性から目詰まりや研削焼けを検知することが可能です。 | ||||||

| ● 仕様概要 | ||||||

|

||||||

|

||||||

|

|

| Copyright © 2022 mateken.co.jp |