AEによる金型の折損と摩耗の評価

|

|

金型加工は、他の加工法と比較して加工速度が速く大量生産に向くことから、半導体業界をはじめ、あらゆる分野で使用されている。しかし、その一方、金型は構造が複雑であるため、金型を構成するパンチやダイの摩耗や折損を稼動中に判断することは困難であり、いったん金型に異常が発生すると大量に不良品が発生する。現在、金型の異常の検出は、加工後の製品の抜き取り検査や金型を早期に交換する方法などが行われている。しかし、上記の方法では、突発的な金型の損傷により発生する不良品を防止することは困難であり、さらに早期の金型の交換は、金型コストの増大、段取り替えよるラインの停止など、生産コスト上昇の原因となっている。

稼動中における摩耗、き裂の検出手段としてAE法は有用な手段であり、下記にその応用例を紹介する。下記はICフレームとその接続部分の打ち抜き用のパンチを示す。パンチの左部の刃が折損しているのがわかる。生産中にこのようなパンチ折損が生じると、大量の不良品を発生させる。

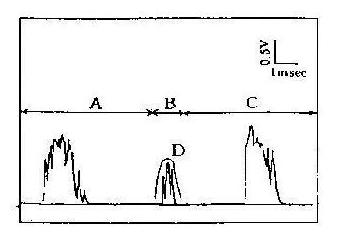

下記は、加工中に発生したAEの振幅の変化を示す。A部、C部はストリッパと製品の接触などにより発生したAEであり、実際に打ち抜き加工が行われているのはB部である。正常時とパンチの折損時を比較してみると、振幅の急激な上昇が観察される。このように、AEの振幅を管理することによりパンチの折損を評価することができる。

右図に実機加工における加工数とAEの最大振幅の関係を示す。加工数の増加に伴いAE振幅が上昇するのが認められる。また、さらに加工数が多くなると振幅の上昇は観察されなくなり、一定値を示す。なお、このAEの振幅上昇が停止する時点は、従来から経験的に得られてきた金型交換時期と一致する。これは、従来は早期に金型を取り替えていたが、AEの振幅の変化量を管理することにより、金型の磨耗量に即した交換時期を決定できることを示す。 |

|

|

|

|

|

|

| 金 型 |

|

ICフレーム |

|

パンチ |

|

|

|

|

|

|

|

|

|

|

| 正常加工時のAE波形 |

|

パンチ折損時のAE波形 |

|

加工数とAE振幅値の関係 |

|